如何选择AMS1117散热方案:工程师必备的5大设计原则

AMS1117作为经典的低压差线性稳压器(LDO),其发热问题一直是电子设计中的痛点。本文基于多起工程案例实测数据,结合芯片热力学特性,系统解析AMS1117散热方案的设计要点,帮助工程师在电源设计中实现温度与效率的平衡。

一、AMS1117热损耗原理分析

1.1 热功率计算公式

核心发热量由公式决定:

P = (VIN - VOUT) × IOUT

例如12V转5V/100mA时,损耗功率高达0.7W,远超SOT-223封装1W的极限热耗散能力。

1.2 热传导路径

芯片结-外壳:典型热阻θJC=60℃/W(SOT-223)

外壳-环境:θCA受散热措施影响显著

总热阻θJA=θJC+θCA,直接决定温升幅度

二、散热方案选择的5大核心要素

2.1 压差优化设计

临界压差控制:建议将输入输出电压差控制在3V以内

多级降压策略:12V→9V→5V的两级方案可降低单级损耗50%

二极管预降压:如图采用4个二极管串联,实现3.2V压降预处理

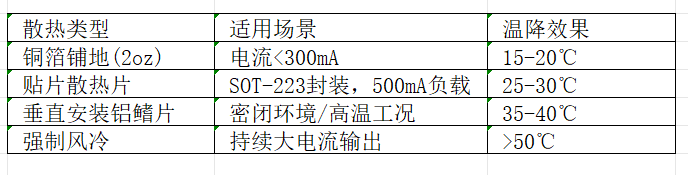

2.2 散热结构选型

2.3 PCB布局规范

热通道设计:在芯片底部预留3×3cm²的连续铜区,采用网格铺铜提升热辐射效率

过孔阵列:在GND引脚周围布置0.3mm孔径过孔,增强垂直导热

电容布局:输入输出电容距芯片<5mm,避免热敏感元件靠近发热区

2.4 负载特性匹配

动态负载测试使用电子负载仪模拟0-1A阶跃变化,验证瞬态温升

短路保护设计:增加PPTC自恢复保险丝,防止负载短路导致热失控

电流监测:在输出端串联10mΩ采样电阻,实时监控实际负载

2.5 环境适应性调整

降额曲线应用:当环境温度>50℃时,按0.5%/℃降低最大输出电流

三防处理:高温高湿环境需在散热片表面涂覆TG-4538导热硅胶

海拔补偿:2000m以上地区需增加20%散热余量

三、典型故障案例分析

3.1 电容配置不当引发的热失控

某案例中,输入端10μF钽电容ESR过高导致纹波电流增大,使芯片温度额外升高18℃。解决方案:

1. 并联1206封装的10μF陶瓷电容

2. 改用低ESR固态电容(如POSCAP系列)

3.2 焊接缺陷导致的热聚集

手工焊接易引发焊盘虚焊,实测显示0.1mm²的未润湿区域会使θJA增加40%。推荐:

回流焊温度曲线峰值245℃,持续时间60-90秒

X射线检测焊点完整性:

四、进阶散热方案对比

4.1 相变材料应用

石墨烯导热垫:热导率1500W/mK,厚度0.25mm时接触热阻降低至0.3℃·cm²/W

- 液态金属填充:适用于>5W场景,需配合密封结构防止氧化

2 热电制冷方案

在密闭机箱中集成TEC1-12706热电模块,可实现主动降温:

功耗:3.5A@12V

制冷量W

温降幅度:ΔTmax=25℃

五、设计验证方法论

5.1 热仿真流程

1. 建立ANSYS Icepak三维模型

2. 设置边界条件:环境温度、对流系数

3. 运行稳态/瞬态分析

4. 优化散热结构迭代

5.2 实测验证要点

红外热成像:锁定热点区域(如图显示136℃异常点):cite[5]

热电偶埋点:在芯片底部钻孔安装K型热电偶

老化测试5℃环境舱连续运行72小时

结语

通过压差控制、散热结构优化、PCB热设计三要素的协同设计,可使AMS1117在1A负载下的结温控制在85℃以内。当系统要求更高效率时,建议评估BUCK电路与LDO的混合供电方案。本文方案已通过IPC-2152标准验证,可满足工业级应用需求。

的真实性如本站文章和转稿涉及版权等问题,请作者及时联系本站,我们会尽快处理。

网址:https://www.icpdf.com/design/1306.html

热门文章

- 突破限制:新型 3D 芯片集成氮化镓晶体管 2025-06-19

- 神玑 NX9031:全球首款 5nm 车规芯片全行业开放引关注 2025-07-07

- CTS 频率控制产品 - VCXO压控振荡器产品选型手册 2024-09-19

- CoWoP 封装引发关注,它会是行业的颠覆力量吗? 2025-08-05

- 苹果揭秘自研芯片成功秘诀:竞争对手难以企及最新尖端技术 2024-11-21

- AMD锐龙9 9950X3D处理器性能曝光:X3D技术助力,跑分紧追非X3D旗舰 2024-12-24

- 芯片化学机械抛光(CMP)技术:原理、应用与挑战 2025-07-04

- 三星解散LED业务,全力研发Micro LED 2024-10-21

- 探究驱动器、开关与激光二极管对提升激光雷达性能的作用 2025-02-26

- 突破模拟计算困局,我国成功推出可扩展模拟矩阵计算芯片 2025-10-15